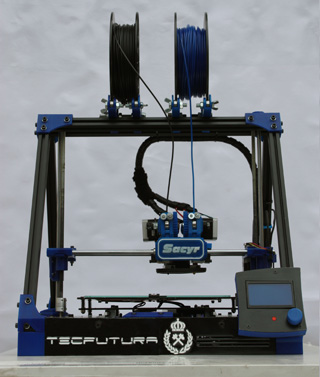

Desde el pasado año, la Cátedra Sacyr-Tecfutura, de la Escuela Técnica Superior de Ingenieros de Minas y Energía de la Universidad Politécnica de Madrid, y el Grupo Sacyr están trabajando conjuntamente en la aplicación de las técnicas de impresión 3D a nuevos sectores con el objetivo de incorporar esta tecnología a sus áreas de actividad.

Dicha investigación, basada en la estrecha colaboración existente entre Sacyr y la UPM, se ha traducido en la realización, por parte de Sacyr, de varios proyectos de investigación actualmente en marcha que tienen como base la aplicación directa de las técnicas de prototipo rápido, además del apoyo por parte de la Cátedra Tecfutura al proyecto fin de Carrera ‘Construcción de una máquina de control numérico CNC para prototipado rápido de piezas 3D en diferentes polímeros impresora 3D’.

En la actualidad, cada vez son más numerosas las tecnologías de impresión 3D basadas en principios tan diferentes como la compactación de polvo en estratos, la inyección de tinta aglomerante en polvo, la inyección de polímeros o la polimerización de materiales en impresoras láseres en las que, mediante la aplicación de energía, se provoca la solidificación de un compuesto al entrar en contacto con otro en estado líquido.

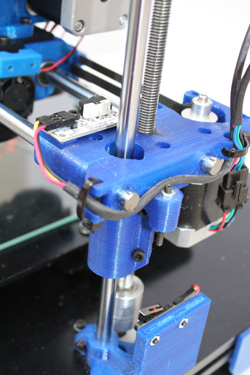

Sin embargo es en las impresoras de extrusión en caliente, que usan la tecnología ‘Fused Deposition Modeling’ (FDM) consistente en un potente método de fabricación aditiva, donde encontramos una mayor versatilidad respecto a su uso y las mayores posibilidades de adaptación. Si bien es cierto que la tecnología FDM cuenta con algunas limitaciones de tipo geométrico y con una menor precisión a la hora de elaborar piezas muy complejas (precisión que puede aumentarse, aunque no indefinidamente, por medio de una minuciosa calibración); se pretende, mediante la utilización de una impresora de doble extrusor, poder multiplicar sus usos.

Por otro lado, esta impresora permite un gran número de opciones en el ámbito de la utilización de materiales. Aunque el primer prototipo de impresora empleado cuente con las limitaciones impuestas por el extrusor y el tamaño de la superficie de impresión (cama caliente o HotBed), se abren las puertas a la potenciación del prototipo realizando el montaje a mayor escala, y a la investigación con diferentes materiales sin tener que cambiar de tecnología, lo que es la antesala de numerosas oportunidades.

Así, hemos encontrado que una vez conocida la tecnología e incorporada al know-how de una organización, resulta muy sencillo realizar otros modelos de impresora a distinta escala y empleando extrusores diferentes, pero basados en el mismo planteamiento; todo ello conducido a poder aplicarla a áreas tan diversas como la prevención de riesgos laborales, la minería, o la restauración.

Más en detalle, el interés principal que ha supuesto para el Grupo Sacyr trabajar en esta tecnología ha sido investigar la aplicación de varias ideas innovadoras a las distintas áreas de actividad del Grupo. A continuación se contemplan tres líneas claves de actuación.

En primer lugar su aplicación a la Prevención de Riesgos Laborales, con el diseño de prototipos de algunos Equipos de Protección Individual (EPI) especialmente sensibles a la ergonomía del usuario y adaptados a cada trabajador. La seguridad y salud en el trabajo es un aspecto fundamental en cualquier actividad que se desempeñe, no obstante, con el empleo de equipos fabricados con modelos y tallas estándar, el intento de que un aumento en la seguridad redunde también en la realización de las actividades en situaciones de mayor comodidad no siempre es un objetivo fácil de lograr.

Tras los primeros prototipos se ha comprobado cómo pueden imprimirse pequeñas piezas (dedales, punteras) que mejoran significativamente su adaptación al operario, mejorando además su percepción psicológica sobre el beneficio de los EPI y aumentando la concienciación sobre su utilización.

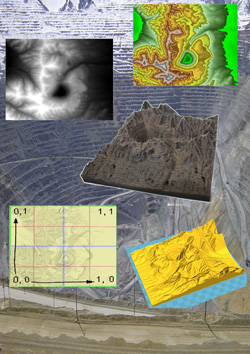

En segundo lugar, la aplicación de esta novedosa tecnología a sectores como la minería permite realizar modelos a escala de una explotación minera, incluyendo cortes, secciones, y levantamientos a diferentes niveles.

Permite además representar la situación previa y posterior de un determinado entorno, los taludes formados, las pendientes en cada una de las direcciones, y la evolución de la propia excavación. También cuenta con un alcance muy amplio, desde el ámbito comercial (pudiendo mostrar a un posible inversor el avance de una explotación a 2, 5, ó 10 años), como en el ámbito técnico (visualizando mejor las posibles situaciones críticas que en un modelo tridimensional).

En tercer lugar, otra línea de trabajo que se ha abierto es la reproducción de la impresora modificando el extrusor y el software de control, en un tercer proyecto en cooperación con la empresa de restauración del Grupo, Cafestore. Este proyecto está enfocado hacia el estudio de las múltiples aplicaciones de esta tecnología a la alimentación y, en concreto, a la elaboración de determinados productos con la forma previa que los clientes hayan podido diseñar.

Para llevar a cabo todos estos proyectos se ha partido de la búsqueda de una impresora de montaje propio, garantizando así que su funcionamiento pueda ser controlado en todos sus aspectos desde el comienzo de la investigación. Se valoró la posibilidad de que contase con un gran número de componentes auto-imprimibles que permitiesen el rediseño de la propia máquina a través de software CAD, que conduzca a la construcción de otras versiones de mayor tamaño o con diferentes tipos de extrusor.

Esta impresora alcanza temperaturas hasta 300 grados centígrados, suficientes para poder incorporar materiales muy diversos, tanto los tradicionales ABS o PLA, además de otros más novedosos, como son el nylon, el filaflex (que permite la ejecución de modelos flexibles) o incluso materiales que consiguen acabados similares a los de la roca arenisca (empleando filamentos que tienen componentes áridos en su composición), o la madera (cuya tonalidad varía con la temperatura de impresión, lo que permite conseguir varios efectos cromáticos en una misma pieza impresa).

Es preciso hacer especial mención al necesario proceso de calibración de la impresora. Tras la construcción de la máquina se planteó su uso para algunos dispositivos del proyecto ‘Tecnologías del Hotel del Futuro’ Proyecto Cenit, en el que Sacyr había participado entre 2010-2013 y que requería de algunos componentes de alto grado de precisión. Dichos elementos fueron empleados como punto de partida para definir los objetivos del proceso de calibración y el margen de tolerancia máximo permitido.

Una vez impresas las primeras pruebas se detectaron discrepancias entre modelo y objeto que paulatinamente se corrigieron hasta llegar a resultados óptimos, lo que hizo necesario establecer unos parámetros propios para el funcionamiento en función del objeto a imprimir.

Las últimas novedades, como la incorporación de un sensor palpador que recorre la plataforma antes de comenzar el prototipado, se han enfocado a mejorar en este campo. Se logra así corregir de forma automática pequeñas inclinaciones que pudiera haber en la superficie de impresión. Todo ello está encaminado a lograr una precisión micrométrica, y la amortiguación de posibles vibraciones durante la impresión.

El software empleado parte de desarrollos Open Source que se han adaptado al proyecto, permitiendo obtener los resultados óptimos para cada una de las áreas de actuación. En primer lugar se cuenta con un firmware que permite la impresión de archivos Gcode sobre la base Arduino de la placa controladora. En este caso, se ha empleado un firmware basado en Marlin y optimizado para impresoras con ésta tecnología. A la hora de programar el firmware se ha definido la velocidad con la que nos comunicaremos con la impresora a través del ordenador, así como los parámetros relativos al termistor, los fines de carrera, y los ejes.

En segundo lugar, es necesaria la instalación de software de control en el PC desde el que se controlará la impresora con el objetivo de incorporar una primera configuración y realizar las modificaciones necesarias a partir del mismo. De nuevo, se ha decidido partir de un código libre sobre el que introducir mejoras. Dentro de los existentes hemos encontrado en el software libre denominado Repetier los mejores resultados.

Este software permite configurar el programa de creación de archivos Gcode y calibrar las impresiones, manipular la referencia de colocación de los ejes de la impresora, calentar la base o el extrusor, cambiar la velocidad de la impresión, etc.

Por último, un tercer software es el encargado de la generación del archivo Gcode. El objetivo es obtener la división de la pieza en diferentes capas superpuestas a partir de un modelo tridimensional en CAD, para que éste pueda ser impreso. Dentro de las diferentes opciones existentes, en el proyecto se ha empleado el software libre denominado Cura (procedente de la combinación de Skeinforge con el complemento Pypy); cuya operativa incluye parámetros para el calibrado de impresión como son la velocidad, la temperatura de extrusión del material, el grosor de las capas, la cantidad de material de aporte, etc.

Con este software se puede indicar para cada impresión el grosor de la primera capa, considerando que ésta debe adherirse a la base que se encontrará a más de 80°C, siendo por tanto mayor que las siguientes para evitar la existencia de levantamientos en la base. También deben determinarse otros valores como la retracción de material en la punta antes de desplazarse el extrusor (Extruder Retraction), la geometría y densidad de relleno en los elementos sólidos (Fill), estableciendo una mayor o menor resistencia en la pieza con el aporte de una mayor o menor cantidad de material (Infill Solidity), o realizando la calibración de los ejes.

También permite realizar configuraciones referentes al proceso de impresión, como combinar varias piezas simultáneamente en una sola impresión, realizar una visualización provisional que permita evitar desprendimiento de bordes, definir la velocidad de impresión para que sea acorde a la complejidad de la pieza y al grado de definición que necesitemos en la misma, así como establecer una temperatura del extrusor y de la base de impresión que serán acordes al material empleado.

En conclusión, estamos seguros que la aplicación de esta técnica de impresión 3D a sectores como la construcción y los servicios pueden llegar a ser casi ilimitada. La versatilidad ofrecida por estas impresoras, mediante la adaptación del extrusor y del controlador, hace que esta tecnología resulte muy interesante a la hora de crear futuras líneas de investigación.